AOI原理:自动光学检测的基本原理(三)

9 使用3D检测,可以对焊膏形态、厚度进行评估,检查焊膏量是否合理、是否有刮擦和拉尖,这些缺陷在使用丝网和橡皮刮刀时出现较多,现在普遍使用不锈钢网板和金属刮刀,焊膏厚度比较稳定,一般不会过多,刮擦现象也很轻微,重点要关注的是缺印(焊膏过少)、偏移、沾污和桥连等缺陷。采用2D检测可以有效地发现这些缺陷,图像对比法和设计规则检验法都可以使用,检测时间短,设备价格也比3D检测要低,而且在贴片、回流等后续的工序中如有AOI,印刷环节考虑到成本也可采用2D检测。

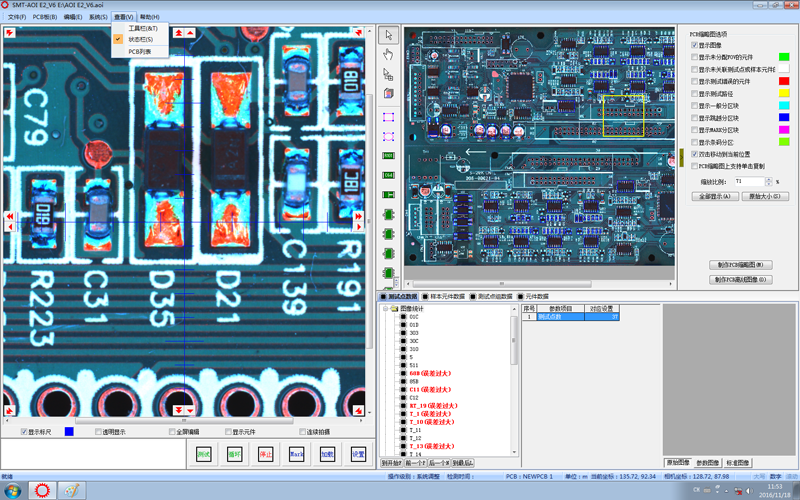

73.3 贴装检测 元件贴装环节对设备精度要求很高,常出现的缺陷有漏贴、错贴片、偏移歪斜、极性相反等。AOI检测可以监察出上述缺陷,同时还可以在此检查连接密间距和BGA元件的焊盘上的焊膏[5]。图6所示为某型AOI对贴片后的PCB检测所采集到的图像。

7 由于贴片环节之后紧接着回流焊接环节,因此贴装之后的检测有时被称为回流焊前端检测,回流焊前端检测从品质保障的观点来看,由于在回流焊炉内发生的问题无法检测出而显得没有任何意义,在回流焊炉内,焊锡熔化后具有自纠正位移,所以焊后基板上无法检测出贴装位移和焊锡印刷状态,但实际上回流焊前端检测是品质保障的重点,回流焊前各个部位的元件贴装状况等在回流焊后就无法检测出来的信息都能一目了然。此时基板上没有不定型的东西,最适合进行图象处理,且通过率非常高,检测过分苛刻而导致的误判也大大减少。AOI检出问题后将发出警报,由操作员对基板进行目测确认。缺件意外的问题报告都可以通过维修镊子来纠正,在这一过程中,当目测操作员对相同问题点进行反复多次修复作业时,就会提请各生产设备负责人重新确认机器设定是否合理,该信息的反馈对生产质量提高非常有帮助,可在短时间内实现生产品质的飞跃性提高。问题和发现问题2种,印刷、贴片之后的检测归类与预防问题,回流焊后的检测归类于发展问题,在回流焊后端检测中,检测系统可以检查元件的缺失、偏移和歪斜情况,以及所有极性方面的缺陷,还一定要对焊点的正确性以及焊膏不足、焊接短路和翘脚等缺陷进行检测,回流焊后端检测是目前AOI最流行的选择,此位置可发现全部的装配错误,提供高度的安全性,图7为某型AOI对回流焊后PCB的检测图像,采用了3种不同的照明模式,分别侧重于焊点,零件和雷射印刷文字图像的采集。图8为回流焊后AOI识别的不同类型的缺陷[6]。

3.5 AOI合理安排 AOI可以在SMT生产的各个环节起到检测作用,但目前AOI价格非常昂贵,对占大多数比例的中小型电子生产商来说,为每个环节都配置AOI是不合适的,因此当一条生产线上只有一台AOI时,应把它放在哪个环节,这是非常值得探讨的。

(1)主导思想如图9所示,有两种检查主导思想:缺陷防止或缺陷发现,适当的方法应该是缺陷防止,在这样的一个方法中,AOI机器应当放在SMT生产线的焊膏印刷机之后,或者放在元件贴装之后,主导思想为缺陷发现时,AOI机器应当放在回流炉之后,这是制造工艺中的最后步骤,以保证产品质量。

(2)实施目标 应用AOI的主要目标在于最终品质和过程跟踪。 最终品质注意力主要集中在产品生产的最终状态,当生产问题非常清楚、产品混合度高、数量和速度为关键因素的时候,优先采用这个目标,设备可以产生大范围的过程控制信息,使用AOI设备来监视生产过程,典型内容包括详细的缺陷分类和元件贴放偏移信息,当产品可靠性高、混合度低、大批量制造和元件供应稳定时,优先采用这个目标,在线监控具体生产状况,并为生产工艺的调整提供必要的依据。

(3)实施策略 7AOI设备所防止的位置可以实现或阻碍检查目标,不同的位置可产生相应不同的过程控制信息。AOI放置是由以下因素决定的:

1)特殊生产问题,如果生产线有特别的问题,检查设备可增加或移动到这个位置,监测缺陷,尽早发觉重复性的缺陷。

2)实施目标。对于AOI设备,没有一个最好的位置来处理所有的生产线缺陷,如果应用AOI的目标是要改进全面的最终品质,AOI设备置于过程的前面可能没有置于后面的价值大,置于前面是为了避免对已有缺陷的产品再增加价值,此外在过程的早期,维修缺陷的产品的成本大大低于发货前后的维修成本。但许多缺陷是在生产的后期出现的,意味着不管前面发现多少缺陷,发货前还是需要全面的视觉检查[7]。

推荐文章

- 亿尔AOI检测仪问答系列(三)

- 亿尔AOI检测设备凭什么赢得市场

- 评说:亿尔King-E9离线型AOI自动光学检测仪

- 亿尔AOI检测仪设备离线型编程基本步骤

- 如何选购AOI检测仪设备?

- 怎么样选择合适您的AOI设备AOI检测仪(一)

- AOI检测仪设备冬季如何保养

- AOI检测仪是SMT企业产品提高质量的法宝

- 亿尔AOI设备、AOI检测仪专题页

- 亿尔AOI检测仪打造最简易编程系统